OLED (Diodo organico a emissione di luce) è una nuova generazione di tecnologia di visualizzazione a schermo piatto che segue TFT-LCD (display a cristalli liquidi a transistor a pellicola sottile). Presenta i vantaggi di una struttura semplice, non è necessaria una retroilluminazione per l'autoluminescenza, contrasto elevato, spessore sottile, ampio angolo di visione, velocità di risposta rapida, può essere utilizzato per pannelli flessibili e un ampio intervallo di temperature di esercizio. Nel 1987, il Dr. CW Tang e altri della Kodak Corporation degli Stati Uniti hanno creato componenti e materiali di base OLED [1]. Nel 1996, Pioneer of Japan è diventata la prima azienda a produrre in serie questa tecnologia e ha abbinato il pannello OLED al display audio per auto che ha prodotto. Negli ultimi anni, grazie alle sue promettenti prospettive, sono sorti team di ricerca e sviluppo in Giappone, Stati Uniti, Europa, Taiwan e Corea del Sud, portando alla maturità dei materiali organici emettitori di luce, al vigoroso sviluppo dei produttori di apparecchiature e al continuo evoluzione della tecnologia di processo.

Tuttavia, la tecnologia OLED è correlata alle attuali industrie mature dei semiconduttori, LCD, CD-R o persino LED in termini di principi e processi, ma ha il suo know-how unico; pertanto, ci sono ancora molti colli di bottiglia nella produzione di massa di OLED. . Taiwan Rebao Technology Co., Ltd. ha iniziato a sviluppare tecnologie relative agli OLED nel 1997 e ha prodotto con successo pannelli OLED nel 2000. È diventata la seconda azienda di pannelli OLED prodotti in serie al mondo dopo Tohoku Pioneer in Giappone; e nel 2002 ha continuato a produrre pannelli OLED. I pannelli monocolore e area-colore per le spedizioni di esportazione sono mostrati nella Figura 1 e la resa e la produzione sono state aumentate, rendendolo il più grande fornitore di pannelli OLED al mondo in termini di produzione.

Nel processo OLED, lo spessore dello strato di pellicola organica influenzerà notevolmente le caratteristiche del dispositivo. In generale, l'errore di spessore del film deve essere inferiore a 5 nanometri, che è una vera nanotecnologia. Ad esempio, la dimensione del substrato di terza generazione dei display a schermo piatto TFT-LCD è generalmente definita come 550 mm x 650 mm. Su un substrato di queste dimensioni, è difficile controllare uno spessore del film così preciso. Il processo del substrato di area e l'applicazione del pannello di grande area. Attualmente, le applicazioni OLED sono principalmente piccoli pannelli di visualizzazione monocolore e area-color, come gli schermi principali dei telefoni cellulari, gli schermi secondari dei telefoni cellulari, i display delle console di gioco, gli schermi dell'autoradio e il display dell'assistente digitale personale (PDA). Poiché il processo di produzione di massa di OLED a colori non è ancora maturato, i prodotti OLED a colori di piccole dimensioni dovrebbero essere lanciati in successione dopo la seconda metà del 2002. Poiché l'OLED è un display auto-luminoso, le sue prestazioni visive sono estremamente eccellente rispetto ai display LCD a colori dello stesso livello. Ha l'opportunità di tagliare direttamente prodotti di fascia alta di piccole dimensioni a colori, come fotocamere digitali e lettori VCD (o DVD) palmari. Per quanto riguarda i pannelli di grandi dimensioni (13 pollici o più), sebbene ci sia un team di ricerca e sviluppo che mostra campioni, la tecnologia di produzione di massa deve ancora essere sviluppata.

Gli OLED sono generalmente divisi in piccole molecole (di solito chiamate OLED) e macromolecole (di solito chiamate PLED) a causa dei diversi materiali che emettono luce. Le licenze tecnologiche sono Eastman Kodak (Kodak) negli Stati Uniti e CDT (Cambridge Display Technology) nel Regno Unito. Taiwan Rebao Technology Co., Ltd. è una delle poche aziende che sviluppa contemporaneamente OLED e PLED. In questo articolo, introdurremo principalmente OLED a piccole molecole. Innanzitutto, introdurremo il principio dell'OLED, quindi introdurremo i relativi processi chiave e infine introdurremo l'attuale direzione di sviluppo della tecnologia OLED.

1. Principio di OLED

I componenti OLED sono composti da materiali organici di tipo n, materiali organici di tipo p, metallo catodico e metallo anodico. Gli elettroni (buchi) vengono iniettati dal catodo (anodo), vengono condotti allo strato emettitore di luce (generalmente materiale di tipo n) attraverso il materiale organico di tipo n (tipo p) ed emettono luce attraverso la ricombinazione. In generale, ITO viene spruzzato su un substrato di vetro costituito da un dispositivo OLED come anodo, quindi un materiale organico di tipo p e n e un catodo metallico a bassa funzione di lavoro vengono depositati in sequenza mediante evaporazione termica sotto vuoto. Poiché i materiali organici interagiscono facilmente con il vapore acqueo o l'ossigeno, vengono generate macchie scure e i componenti non brillano. Pertanto, una volta completato il rivestimento sottovuoto di questo dispositivo, il processo di confezionamento deve essere eseguito in un ambiente privo di umidità e ossigeno.

Tra il catodo metallico e l'anodo ITO, la struttura del dispositivo ampiamente utilizzata può essere generalmente suddivisa in 5 strati. Come mostrato in Figura 2, dal lato vicino all'ITO, sono: strato di iniezione di lacune, strato di trasporto di lacune, strato di emissione di luce, strato di trasporto di elettroni e strato di iniezione di elettroni. Per quanto riguarda la storia dell'evoluzione dei dispositivi OLED, il dispositivo OLED pubblicato per la prima volta da Kodak nel 1987 è composto da due strati di materiali organici, uno strato di trasporto di lacune e uno strato di trasporto di elettroni. Lo strato di trasporto del foro è un materiale organico di tipo p, caratterizzato da una maggiore mobilità del foro e il suo orbitale di molecola più occupato (HOMO) è più vicino a ITO, consentendo il trasferimento dei fori da La barriera energetica di ITO iniettata nello strato organico è ridotto.

Per quanto riguarda lo strato di trasporto degli elettroni, è un materiale organico di tipo n, caratterizzato da un'elevata mobilità degli elettroni. Quando gli elettroni viaggiano dallo strato di trasporto degli elettroni all'interfaccia tra la lacuna e lo strato di trasporto degli elettroni, l'orbitale molecolare più basso non occupato dello strato di trasporto degli elettroni L'orbitale molecolare più basso non occupato (LUMO) è molto più alto del LUMO dello strato di trasporto della lacuna . È difficile per gli elettroni attraversare questa barriera energetica per entrare nello strato di trasporto della lacuna e vengono bloccati da questa interfaccia. In questo momento, le lacune vengono trasferite dallo strato di trasporto delle lacune nelle vicinanze dell'interfaccia e si ricombinano con gli elettroni per generare eccitoni (eccitoni), e l'eccitone rilascia energia sotto forma di emissione di luce e emissione di non luce. In termini di un sistema generale di materiale a fluorescenza, solo il 25% delle coppie elettrone-lacuna viene ricombinato sotto forma di emissione di luce in base al calcolo della selettività (regola di selezione), e il restante 75% dell'energia è il risultato di rilascio di calore. Forma dissipata. Negli ultimi anni, i materiali di fosforescenza (fosforescenza) sono stati attivamente sviluppati per diventare una nuova generazione di materiali OLED [2], tali materiali possono rompere il limite di selettività per aumentare l'efficienza quantica interna a quasi il 100%.

Nel dispositivo a due strati, il materiale organico di tipo n, lo strato di trasporto degli elettroni, viene utilizzato anche come strato di emissione di luce e la lunghezza d'onda di emissione di luce è determinata dalla differenza di energia tra HOMO e LUMO. Tuttavia, un buon strato di trasporto degli elettroni, ovvero un materiale con un'elevata mobilità degli elettroni, non è necessariamente un materiale con una buona efficienza di emissione della luce. Pertanto, l'attuale pratica generale è quella di drogare (drogare) pigmenti organici ad alta fluorescenza per il trasporto di elettroni. La parte dello strato vicino allo strato di trasporto del foro, noto anche come strato emettitore di luce [3], ha un rapporto in volume compreso tra circa l'1% e il 3%. Lo sviluppo della tecnologia antidoping è una tecnologia chiave utilizzata per migliorare il tasso di assorbimento quantistico della fluorescenza delle materie prime. Generalmente, il materiale selezionato è un colorante con un alto tasso di assorbimento quantico di fluorescenza (Dye). Poiché lo sviluppo dei coloranti organici ha avuto origine dai laser a coloranti negli anni '1970 e '1980, il sistema materiale è completo e la lunghezza d'onda di emissione può coprire l'intera regione della luce visibile. La banda di energia del colorante organico drogato nel dispositivo OLED è scarsa, generalmente più piccola della banda di energia dell'ospite (Host), al fine di facilitare il trasferimento di energia degli eccitoni dall'host al drogante (Dopant). Tuttavia, poiché il drogante ha una piccola banda di energia e agisce come una trappola in termini elettrici, se lo strato di drogante è troppo spesso, la tensione di pilotaggio aumenterà; ma se è troppo sottile, l'energia sarà trasferita dall'ospite al drogante. Il rapporto peggiorerà, quindi lo spessore di questo strato deve essere ottimizzato.

Il materiale metallico del catodo utilizza tradizionalmente un materiale metallico (o lega) a bassa funzione di lavoro, come la lega di magnesio, per facilitare l'iniezione di elettroni dal catodo allo strato di trasporto degli elettroni. Inoltre, una pratica comune consiste nell'introdurre uno strato di iniezione di elettroni. È composto da un alogenuro o ossido metallico a bassa funzione di lavoro molto sottile, come LiF o Li2O, che può ridurre notevolmente la barriera energetica tra il catodo e lo strato di trasporto degli elettroni [4] e ridurre la tensione di pilotaggio.

Poiché il valore HOMO del materiale dello strato di trasporto del foro è ancora diverso da quello di ITO, inoltre, dopo un lungo periodo di funzionamento, l'anodo ITO può rilasciare ossigeno e danneggiare lo strato organico per produrre macchie scure. Pertanto, uno strato di iniezione del foro viene inserito tra l'ITO e lo strato di trasporto del foro e il suo valore HOMO è proprio tra l'ITO e lo strato di trasporto del foro, che è favorevole all'iniezione del foro nel dispositivo OLED e le caratteristiche del film possono bloccare l'ITO. L'ossigeno entra nell'elemento OLED per prolungare la vita dell'elemento.

2. Metodo dell'unità OLED

Il metodo di guida dell'OLED si divide in guida attiva (guida attiva) e guida passiva (guida passiva).

1) Unità passiva (PM OLED)

È diviso in circuito di azionamento statico e circuito di azionamento dinamico.

⑴ Metodo di guida statica: su un dispositivo di visualizzazione a emissione di luce organico guidato staticamente, generalmente i catodi di ciascun pixel di elettroluminescenza organico sono collegati e disegnati insieme e gli anodi di ciascun pixel sono disegnati separatamente. Questo è il metodo di connessione del catodo comune. Se si desidera che un pixel emetta luce, purché la differenza tra la tensione della sorgente di corrente costante e la tensione del catodo sia maggiore del valore luminoso del pixel, il pixel emetterà luce sotto l'azionamento della sorgente di corrente costante. Se un pixel non emette luce, collega il suo anodo a una tensione negativa, può essere bloccato inversamente. Tuttavia, possono verificarsi effetti incrociati quando l'immagine cambia molto. Per evitare ciò, dobbiamo adottare la forma della comunicazione. Il circuito di pilotaggio statico viene generalmente utilizzato per pilotare il display a segmenti.

⑵ Modalità di guida dinamica: sui dispositivi di visualizzazione organici a emissione di luce azionati dinamicamente, le persone trasformano i due elettrodi del pixel in una struttura a matrice, ovvero gli elettrodi della stessa natura del gruppo orizzontale di pixel del display sono condivisi e il verticale gruppo di pixel del display sono gli stessi. L'altro elettrodo della natura è condiviso. Se il pixel può essere diviso in N righe e M colonne, possono esserci N elettrodi di riga e M elettrodi di colonna. Le righe e le colonne corrispondono rispettivamente ai due elettrodi del pixel emettitore di luce. Vale a dire il catodo e l'anodo. Nell'effettivo processo di pilotaggio del circuito, per illuminare i pixel riga per riga o per illuminare i pixel colonna per colonna, viene solitamente adottato il metodo di scansione riga per riga e gli elettrodi di colonna sono gli elettrodi di dati nella scansione di riga. Il metodo di implementazione è: applicare ciclicamente impulsi a ciascuna riga di elettrodi, e contemporaneamente tutti gli elettrodi di colonna forniscono impulsi di corrente di pilotaggio dei pixel della riga, in modo da realizzare la visualizzazione di tutti i pixel di una riga. Se la riga non è più nella stessa riga o nella stessa colonna, ai pixel viene applicata la tensione inversa per evitare "l'effetto incrociato". Questa scansione viene eseguita riga per riga e il tempo necessario per scansionare tutte le righe è chiamato periodo di frame.

Il tempo di selezione di ogni riga in un frame è uguale. Supponendo che il numero di righe di scansione in una trama sia N e il tempo per la scansione di una trama sia 1, allora il tempo di selezione occupato da una riga è 1/N del tempo di una trama. Questo valore è chiamato coefficiente del ciclo di lavoro. Con la stessa corrente, un aumento del numero di linee di scansione ridurrà il ciclo di lavoro, che causerà un'effettiva diminuzione dell'iniezione di corrente sul pixel di elettroluminescenza organica in un fotogramma, che ridurrà la qualità del display. Pertanto, all'aumentare dei pixel di visualizzazione, per garantire la qualità di visualizzazione, è necessario aumentare opportunamente la corrente di pilotaggio oppure adottare un meccanismo di elettrodi a doppio schermo per aumentare il coefficiente di duty cycle.

Oltre all'effetto incrociato dovuto alla comune formazione degli elettrodi, il meccanismo dei portatori di carica positivi e negativi ricombinati per formare l'emissione di luce negli schermi di visualizzazione elettroluminescenti organici rende qualsiasi due pixel emettitori di luce, purché qualsiasi tipo di pellicola funzionale che compone il loro la struttura è direttamente collegata tra loro Sì, potrebbe esserci diafonia tra i due pixel emettitori di luce, ovvero un pixel emette luce e anche l'altro pixel può emettere luce debole. Questo fenomeno è dovuto principalmente alla scarsa uniformità di spessore del film funzionale organico e allo scarso isolamento laterale del film. Dal punto di vista della guida, per alleviare questa sfavorevole diafonia, anche l'adozione del metodo di cut-off inverso è un metodo efficace in una riga.

Display con controllo scala di grigi: La scala di grigi del monitor si riferisce al livello di luminosità delle immagini in bianco e nero dal nero al bianco. Maggiore è il livello di grigio, più ricca è l'immagine dal nero al bianco e più chiari i dettagli. La scala di grigi è un indicatore molto importante per la visualizzazione e la colorazione delle immagini. In genere, gli schermi utilizzati per la visualizzazione in scala di grigi sono principalmente display a matrice di punti e la loro guida è per lo più dinamica. Diversi metodi per ottenere il controllo della scala di grigi sono: metodo di controllo, modulazione spaziale della scala di grigi e modulazione temporale della scala di grigi.

2) Unità attiva (AM OLED)

Ogni pixel dell'unità attiva è dotato di un transistor a film sottile Poly-Si a bassa temperatura (LTP-Si TFT) con una funzione di commutazione e ogni pixel è dotato di un condensatore di accumulo di carica e il circuito di pilotaggio periferico e l'array del display sono integrati nell'intero sistema Sullo stesso supporto di vetro. La struttura TFT è la stessa di LCD e non può essere utilizzata per OLED. Questo perché l'LCD utilizza l'unità di tensione, mentre l'OLED si basa sull'unità di corrente e la sua luminosità è proporzionale alla quantità di corrente. Pertanto, oltre al TFT di selezione dell'indirizzo che esegue la commutazione ON/OFF, richiede anche una resistenza di attivazione relativamente bassa che consenta il passaggio di una corrente sufficiente. TFT di guida basso e piccolo.

La guida attiva è un metodo di guida statica con un effetto memoria e può essere guidata al 100% di carico. Questa guida non è limitata dal numero di elettrodi di scansione e ciascun pixel può essere regolato selettivamente in modo indipendente.

L'unità attiva non ha problemi di ciclo di lavoro e l'unità non è limitata dal numero di elettrodi di scansione ed è facile ottenere un'elevata luminosità e un'alta risoluzione.

La guida attiva può regolare e guidare in modo indipendente la luminosità dei pixel rossi e blu, il che è più favorevole alla realizzazione della colorazione OLED.

Il circuito di pilotaggio della matrice attiva è nascosto nello schermo del display, il che rende più facile l'integrazione e la miniaturizzazione. Inoltre, risolvendo il problema di connessione tra il circuito di pilotaggio periferico e lo schermo, si migliora in una certa misura la resa e l'affidabilità.

3) Confronto tra attivo e passivo

passivo attivo

Emissione luminosa istantanea ad alta densità (azionamento dinamico/selettivo) Emissione luminosa continua (azionamento statico)

Chip IC aggiuntivo al di fuori del pannello Design del circuito di azionamento TFT/IC dell'unità a film sottile integrato

Scansione graduale della riga Cancellazione graduale dei dati

Facile controllo della gradazione. I pixel dell'immagine EL organici si formano sul substrato TFT.

Azionamento a basso costo/alta tensione Azionamento a bassa tensione/basso consumo energetico/costo elevato

Facili modifiche al design, tempi di consegna brevi (produzione semplice), lunga durata dei componenti che emettono luce (processo di produzione complesso)

Unità matrice semplice+OLED LTPS TFT+OLED

2. I vantaggi e gli svantaggi di OLED

1) Vantaggi dell'OLED

(1) Lo spessore può essere inferiore a 1 mm, che è solo 1/3 dello schermo LCD, e il peso è più leggero;

(2) Il corpo solido non ha materiale liquido, quindi ha una migliore resistenza agli urti e non ha paura di cadere;

(3) Non c'è quasi nessun problema con l'angolo di visione, anche se visto con un ampio angolo di visione, l'immagine non è ancora distorta;

(4) Il tempo di risposta è un millesimo di quello dell'LCD e non ci sarà assolutamente alcun fenomeno di sbavatura durante la visualizzazione di immagini in movimento;

(5) Buone caratteristiche a bassa temperatura, può ancora essere visualizzato normalmente a meno 40 gradi, ma LCD non può farlo;

(6) Il processo di fabbricazione è semplice e il costo è inferiore;

(7) L'efficienza luminosa è maggiore e il consumo energetico è inferiore a quello dell'LCD;

(8) Può essere fabbricato su substrati di materiali diversi e può essere trasformato in display flessibili che possono essere piegati.

2.) Svantaggi dell'OLED

(1) La durata è di solito solo 5000 ore, che è inferiore alla durata dell'LCD di almeno 10,000 ore;

(2) La produzione in serie di schermi di grandi dimensioni non può essere ottenuta, quindi attualmente è adatta solo per prodotti digitali portatili;

(3) C'è un problema di purezza del colore insufficiente e non è facile visualizzare colori brillanti e ricchi.

3. Processi chiave relativi agli OLED

Pretrattamento del substrato con ossido di indio e stagno (ITO)

(1) Planarità della superficie ITO

ITO è stato ampiamente utilizzato nella produzione di pannelli di visualizzazione commerciali. Presenta i vantaggi di alta trasmittanza, bassa resistività e alta funzione di lavoro. In generale, l'ITO prodotto con il metodo di sputtering RF è suscettibile a fattori di controllo del processo scadenti, con conseguente superficie irregolare, che a sua volta produce materiali taglienti o sporgenze sulla superficie. Inoltre, il processo di calcinazione e ricristallizzazione ad alta temperatura produrrà anche uno strato sporgente con una superficie di circa 10 ~ 30 nm. I percorsi formati tra le particelle fini di questi strati irregolari forniranno opportunità ai fori di sparare direttamente al catodo e questi percorsi intricati aumenteranno la corrente di dispersione. In generale, esistono tre metodi per risolvere l'effetto di questo strato superficiale: uno è aumentare lo spessore dello strato di iniezione del foro e lo strato di trasporto del foro per ridurre la corrente di dispersione. Questo metodo viene utilizzato principalmente per PLED e OLED con uno spesso strato di fori (~200 nm). Il secondo è rielaborare il vetro ITO per rendere la superficie liscia. Il terzo consiste nell'utilizzare altri metodi di rivestimento per rendere la superficie più liscia (come mostrato nella Figura 3).

(2) Aumento della funzione di lavoro ITO

Quando i fori vengono iniettati in HIL da ITO, una differenza di energia potenziale troppo grande produrrà una barriera Schottky, rendendo difficile l'iniezione di fori. Pertanto, come ridurre la potenziale differenza di energia dell'interfaccia ITO/HIL diventa l'obiettivo del pretrattamento ITO. Generalmente, utilizziamo il metodo O2-Plasma per aumentare la saturazione degli atomi di ossigeno in ITO per raggiungere lo scopo di aumentare la funzione di lavoro. La funzione di lavoro di ITO dopo il trattamento con plasma O2 può essere aumentata dai 4.8 eV originali a 5.2 eV, che è molto vicino alla funzione di lavoro di HIL.

① Aggiungi elettrodo ausiliario

Poiché l'OLED è un dispositivo di azionamento della corrente, quando il circuito esterno è troppo lungo o troppo sottile, si verificherà una grave caduta di tensione nel circuito esterno, che causerà la caduta di tensione sul dispositivo OLED, con conseguente diminuzione della l'intensità luminosa del pannello. Poiché la resistenza ITO è troppo grande (10 ohm/quadrato), è facile causare un consumo di energia esterno non necessario. L'aggiunta di un elettrodo ausiliario per ridurre il gradiente di tensione diventa un modo rapido per aumentare l'efficienza luminosa e ridurre la tensione di pilotaggio. Il metallo di cromo (Cr: Cromo) è il materiale più comunemente usato per gli elettrodi ausiliari. Presenta i vantaggi di una buona stabilità ai fattori ambientali e di una maggiore selettività alle soluzioni di attacco. Tuttavia, il suo valore di resistenza è di 2 ohm/quadrato quando il film è di 100 nm, che è ancora troppo grande in alcune applicazioni. Pertanto, il metallo di alluminio (Al: alluminio) (0.2 ohm / quadrato) ha un valore di resistenza inferiore allo stesso spessore. ) Diventa un'altra scelta migliore per gli elettrodi ausiliari. Tuttavia, l'elevata attività dell'alluminio metallico ne fa anche un problema di affidabilità; pertanto, sono stati proposti metalli ausiliari multistrato, come: Cr / Al / Cr o Mo / Al / Mo. Tuttavia, tali processi aumentano la complessità e il costo, quindi la scelta del materiale dell'elettrodo ausiliario è diventata uno dei punti chiave in il processo OLED.

Processo catodico

In un pannello OLED ad alta risoluzione, il catodo fine è separato dal catodo. Il metodo generale utilizzato è l'approccio della struttura a fungo, che è simile alla tecnologia di sviluppo del fotoresist negativo della tecnologia di stampa. Nel processo di sviluppo del fotoresist negativo, molte variazioni di processo influenzeranno la qualità e la resa del catodo. Ad esempio, resistenza di volume, costante dielettrica, alta risoluzione, alta Tg, bassa perdita di dimensione critica (CD) e corretta interfaccia di adesione con ITO o altri strati organici.

Pacchetto

(1) Materiale che assorbe l'acqua

Generalmente, il ciclo di vita di un OLED è facilmente influenzato dal vapore acqueo e dall'ossigeno circostanti ed è ridotto. Esistono due principali fonti di umidità: una è la penetrazione nel dispositivo attraverso l'ambiente esterno e l'altra è l'umidità assorbita da ogni strato di materiale nel processo OLED. Al fine di ridurre l'ingresso di vapore acqueo nel componente o eliminare il vapore acqueo assorbito dal processo, la sostanza più comunemente utilizzata è l'essiccante. L'essiccante può utilizzare l'adsorbimento chimico o l'adsorbimento fisico per catturare molecole d'acqua in movimento libero per raggiungere lo scopo di rimuovere il vapore acqueo nel componente.

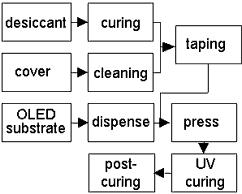

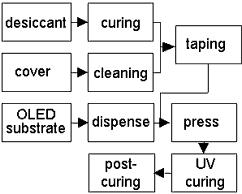

(2) Sviluppo di processi e attrezzature

Il processo di confezionamento è mostrato nella Figura 4. Per posizionare l'essiccante sulla piastra di copertura e legare uniformemente la piastra di copertura al substrato, deve essere eseguita in un ambiente sottovuoto o la cavità è riempita con un gas inerte, come come azoto. Vale la pena notare che come rendere più efficiente il processo di collegamento della piastra di copertura e del substrato, ridurre il costo del processo di confezionamento e ridurre i tempi di confezionamento per ottenere la migliore velocità di produzione di massa, sono diventati i tre obiettivi principali del sviluppo del processo di confezionamento e della tecnologia delle apparecchiature.

Il nostro altro prodotto: